【化学品輸送サービス活用事例】ドライバーの労働環境改善と労務管理の効率化

Cariotを活用した車両管理完全ガイド

「車両管理とは」という基礎知識から社用車事故を防ぐ安全運転のポイントまでを解説しています。これから車両管理をはじめる方や、もっと効率的な管理体制を整えたいご担当者におすすめの資料です。

無料でダウンロード

こんにちは。Cariot(キャリオット)ブログ編集部です。

物流業界におけるドライバー不足の原因のひとつとして、他業界と比較して過酷な労働環境があります。

トラックドライバーの平均労働時間は、全職業平均より約2割も⻑いといわれていますが、一方で年間賃⾦は1〜2割低いとの指摘もあります。

多くの運送事業者がサービス品質の維持とドライバー確保のために、ドライバーの労働環境改善に取り組もうとしていますが、そもそもドライバーの労務管理体制が十分ではないというケースも珍しくありません。

今回は、工業薬品をはじめとした化学品輸送を請負う運送事業者R社様の事例を元に、トラックドライバーの適正な労働環境の整備にCariotがどのように活用できるのかをご紹介します。

業種:化学品輸送

車両用途:輸送車両

課題:ドライバー労務管理による労働環境の向上

1.Cariot導入の経緯

1-1.ホワイト物流の実現に不可欠な「適切な労働環境」

R社様は工業原料として用いられる化学品の輸送を得意とする運送事業者です。

化学品メーカーが発荷主、工業製品メーカーを着荷主として、輸送を請負っています。化学品の特性上、多くの場合は液体・粉末状の薬品を包装せずに輸送する「バルク輸送」がメインとなり、納品時に充てん作業が発生するためドライバーの拘束時間が長くなる傾向にあります。

かねてより「ホワイト物流」推進運動に賛同し、自主行動宣言を提出している同社は、常態化しているドライバーの長時間労働の是正に早急に取り組みたいと考えていました。そのためにはドライバーの労務管理をより精緻に行い、日々の業務のどこに問題があるのかを洗い出す必要がありました。

1-2.アナログな労務管理による業務負荷

同社では、輸送トラック全台にアナログタコグラフ(アナタコ)を導入しており、記録紙を参照することで走行距離や速度、時間、走行状況を把握できる体制となっていました。

しかし、アナタコで記録される走行記録は線として記録されており、読み解くには専門知識が必要で作業時間がかかります。同社でもアナタコの記録紙を読み取れる人は限られており、業務が一部の人に集中しているという問題がありました。

また、アナタコによる走行記録では一日の走行距離や時間は把握できますが、納品にどのくらい時間がかかっているのか、待機などは発生していないのか、という業務実態までは把握することができません。

Cariotには、車両ごとの走行距離や走行時間、どのようなルートを走行したのかといった走行情報を自動で取得・集計する機能があることに加え、各訪問先への到着・出発時間、滞在時間を記録することもできます。

同社はCariotを活用して、効率的な労務管理と長時間労働の改善に取り組むことを決定しました。

- 輸送トラックの走行情報を自動で取得・集計ができる

- リアルタイムで車両位置が把握できるので、配送状況を把握できる

- 納品先での滞在時間などドライバーの業務実態を把握できる

2.導入時の課題と達成したいこと

2-1.長時間労働に陥る要因はどこにあるのか?

R社様は1日の規定走行時間を越えたドライバーについては翌日の走行時間を減らすことで、連続して長時間走行にならないよう業務配分を行うという取り組みを行っていました。

しかし、業界全体でドライバー不足が問題になる中、化学品輸送においては特装車の運転かつ危険物取扱資格が必要となるといった条件が加わることで、さらにドライバー確保が難しいという事情があります。同社でもドライバーの人員が潤沢であるとは言い難い状況で、労働時間と配送件数の兼ね合いには常に悩まされていました。

このような状況下では、ドライバーの業務配分のみでの対策では限界があります。

Cariotのカスタマーサクセス担当者は、これまでアナタコで把握できていなかった「訪問先での業務実態」を把握することで、長時間労働の要因を特定することを提案しました。

- 走行実態の把握に多大な作業工数がかかっている

- ドライバーの走行時間以外の業務実態が把握できていない

- どこに長時間労働の要因があるのか分からない

2-2.日々の業務実態を見える化するCariotの機能

労務管理の業務負荷削減およびドライバー業務の実態把握のために、同社はCariotの以下の機能を活用しました。

・走行履歴

いつ・どこを・どのような速度で走行し、どこで・どれくらいの時間滞在したかを、振り返って確認することができます。実際の走行ルートを地図上でも確認することができます。

取得した走行情報は車両およびドライバーに紐づいているので、運転日報や走行レポートが自動で作成されます。

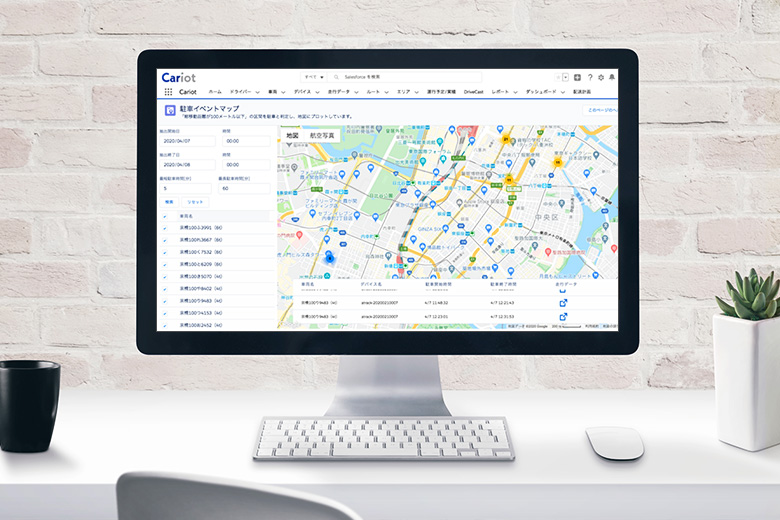

・駐車イベントマップ

車両が待機・滞留している場所を地図上で確認することができます。

1日の間にきちんと休憩が取れているのか、集荷先や納品先で長時間の待機が発生していないかを把握することができます。

・運転日報・月報の出力

走行実績をもとに、運転日報・月報が自動的に作成されるので、日報の作成や集計作業にかかる手間を大幅に削減することができます。

・レポート、ダッシュボード

利用者別・部署別・車両別など、目的に合わせたレポートを作成することができます。

さらにダッシュボード機能を組み合わせ、レポートの集計データをグラフィカルなレイアウトで表示することで、自社の状況を一目で把握することができます。

3.Cariot導入の効果

3-1.運転日報を自動出力!月間60時間の作業がゼロに

Cariot導入前は、その日に稼働したトラックの走行実績の取りまとめに1日当たり3時間近くが費やされており、月間では60時間以上もの工数が割かれていました。

運行管理者はすべてのドライバーが配送を終えて帰社するのを待って、アナタコの記録紙から全台の走行時間および走行距離を取りまとめて労務担当者に提出。さらにドライバーの走行時間から翌日の上限走行時間を算出し、運行計画を取りまとめていました。

Cariot導入により、アナタコの記録紙の読み取りおよび集計作業が不要になったことで、ドライバーの労務管理業務工数は大幅に削減できました。さらにCariotのレポート機能を活用することで、既定の上限走行時間に達しそうなドライバーを自動で抽出し、ダッシュボードで即時に確認できるようにしたことで、翌日の運行計画にかかる時間も短縮できるようになりました。

3-2.配送状況の共有のための電話連絡業務が不要に

同社では、発荷主への納品完了報告のために、各配送先への納品を終えたタイミングでドライバーが運行管理者に電話で連絡を入れていました。

Cariotには、車両があらかじめ設定しておいた拠点に到着・出発したことを検知し、メールで通知する「到着・出発通知機能」を用意しています。同社はこの機能を活用することで、ドライバーの電話連絡業務を廃止することができました。これにより、ドライバーは配送業務に専念できるようになり、労働時間の削減にもつながります。

さらに、Cariotから各配送先への到着情報のレポートが出力できるようになったことで、同社はこれまで手作業で行っていた納品状況レポートの作成業務も自動化することができました。Cariot導入によって作業のシステム化が進んだことで、物流管理業務の効率化も実現しています。

3-3.ドライバーの長時間労働の要因を特定

同社では、労務管理を効率的に行えるようになったことで、ドライバーの業務実態の分析に着手できるようになりました。

配送先ごとの作業時間や待機時間を定量的に把握することで、「あの配送先には待機時間が発生することが多い気がする」といった現場の感覚値でしか把握できていなかったボトルネックを数値データで確認できるようになります。

同社が各配送先での滞在時間を調査した結果、いくつかの取引先での滞在時間が突出していることが判明しました。さらに「駐車イベントマップ」を活用して、該当する取引先への訪問時の滞留場所や駐車時間を調べたところ、多くの車両が配送先の荷降ろし場所近くに滞留していました。

この結果から、ドライバーの長時間労働の要因のひとつは「納品前の待機時間」にあるということが明らかになりました。

4.今後の展望

4-1.荷主と連携して取り組む労働環境の改善

Cariotの活用によって、特定の取引先において納品前に長時間の待機が発生していることを突き止めたR社様は、各取引先を担当したドライバーへのヒアリングを実施しました。

調査の結果、納品前の待機が発生しているいずれの取引先も、特定の時間に納品が集中しているため車両が荷降ろし場所に入れないという受け入れ態勢に課題があることが判明しました。

納品時の業務効率化には、着荷主側との連携が必要不可欠です。同社では、Cariotで取得した車両の滞在時間の実態や滞留場所の情報を荷主にも共有していくことで、納品時間の見直しなどの調整を行っています。

2024年から施行される自動車運転業務(運送業ドライバー)の年間時間外労働時間の上限規制など、ドライバーの労働環境の改善への機運が高まっています。ドライバーの長時間労働の是正には、業務効率化のための取り組みが必要不可欠です。

運送事業者と荷主企業との連携による物流業務効率化の取り組みは、以下の活用事例でご紹介しています。ぜひあわせてご覧ください。

【食品輸送サービス活用事例】配送先での滞在時間の可視化による生産性向上の取り組み

https://www.cariot.jp/blog/2020/07/30/minicase_part5/

物流業務のどこに改善の余地があるのかを検証したいとお考えの方は、下記フォームよりお気軽にお問い合わせください。

お問い合わせはこちら

※本記事の情報、及び画像は、記事作成時点のものです。詳しくは最新の情報をご確認ください。