物流管理とは|WMS(倉庫管理システム)とTMS(輸配送管理システム)の機能や選び方のポイントを説明!

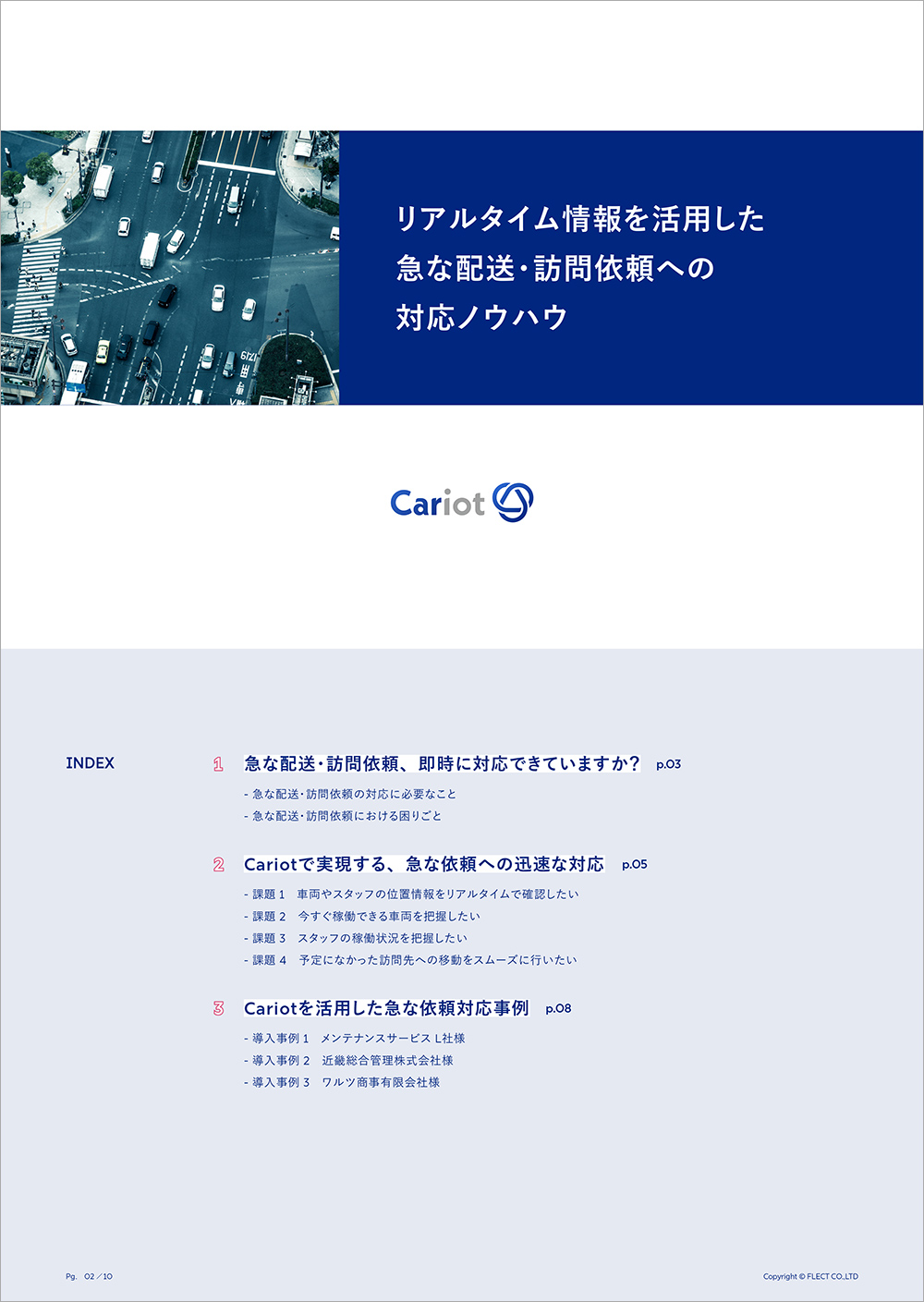

リアルタイム情報を活用した急な配送・訪問依頼への対応ノウハウ

予定外の配送・訪問依頼に対応するには、車両やスタッフの現在位置や業務状況を把握する必要があります。リアルタイム位置情報・稼働状況を把握し、急な依頼に即時に対応するためのCariot活用術をご紹介します。

無料でダウンロード

こんにちは。Cariot(キャリオット)ブログ編集部です。

昨今のネット通販の拡大による物流需要の増加によって、物流管理の重要性が高まっています。納品までのリードタイムの短縮や業務効率化のため、物流管理システムの導入を検討している企業も多いのではないでしょうか。

今回は、物流管理における課題と、物流管理システムの基本機能や選び方などを紹介します。

1.物流管理とは

物流管理とは、「商品の品質を維持し適正な種類や量を、適切な時間・場所・価格で届けるために、商品の受注から配送までの全ての工程を一元管理すること」を意味します。

物流の大まかな流れをみていくと、製造拠点から物流センターに輸送された商品は、入荷作業の後に倉庫に保管されます。商品によっては、値札付けやセット商品の箱詰めといった流通加工を行います。そして、出荷依頼が入ると依頼内容に沿って商品を集めるピッキングを行い、梱包などの工程を経て出荷され、配送されます。

こうした物流の一連の業務は、「輸送・配送」、「保管」、「流通加工」、「荷役」、「包装」の5つの機能に大別されています。

物流管理は工程数が多く、適切に運用するには日々の管理が重要です。例えば、余剰在庫を防止するために在庫数を抑え過ぎてしまうと、欠品が発生します。棚卸差異や誤出荷を防ぐには、入荷数や出荷数が指示書通りになっているか、データや目視による確認が必要です。また、顧客の指示に沿った梱包方法で、納期を遵守して配送しなければなりません。

物流は多くの工程が連動しているため、ひとつのミスが後の工程にも響いてトラブルが生じる可能性があります。例えば、入荷時の検品作業で数量確認のミスをすると、データ上の在庫量と実際の在庫量に差異が出てしまい、データ上は商品があるはずなのに、出荷する商品がないといった事態を招きます。

2.物流管理の課題

物流管理において課題とされることが多いのは、次に挙げる点です。

- 各工程間の情報共有のタイムラグの発生

- ドライバーの人員の不足

- 保管スペースや作業スペースの不足

- 在庫管理が煩雑

これらの課題のうち、本章では情報共有のタイムラグとドライバーの人員不足についてみていきます。

2-1.情報共有のタイムラグ

物流業務は工程の数が多いため、各工程間の情報共有にタイムラグが生じると、現場での作業がスムーズに行えないという課題があります。

例えば、顧客からの出荷依頼が、物流センターの現場に伝わるまでに時間がかかると、納品先に届くまでのリードタイムが長くなります。また、商品を入荷した時点、あるいは商品をピッキングして出荷した時点から、データ上の在庫量に反映されるまでに時間を要すると、実際の在庫量とデータ上の在庫量に差異が生じます。すると、現場で在庫があることを前提にピッキングをしようとしたら、実際には在庫がないため出荷ができず、受注をキャンセルしなければならないといった事態が起こりえます。

各工程間の情報共有にタイムラグがあると、現場での作業に支障をきたすことや、ミスにつながる可能性があることから、受注管理や在庫状況などをリアルタイムで一元管理するシステムの導入といった対策が必要とされます。

2-2.ドライバーの人員不足

物流業界では人手不足が深刻化していますが、特に顕著なのは輸送・配送に携わるトラックドライバーです。

国土交通省の「トラック運送業の現状等について」によると、2018年4月の有効求人倍率は、全職種の1.35倍に対して、貨物自動車運転手は2.68倍と2倍近い開きがあります。トラックドライバーの人手不足の主な原因は、低賃金と長時間労働です。トラックドライバーの人手不足の解消には、労働条件の改善が欠かせません。

トラックドライバーの長時間労働を生む要因のひとつが、荷主や物流センターでの荷待ち時間です。荷主の指定する時間に到着しても、荷待ちの待機時間が発生する、あるいは物流センターで数時間、トラックが列をなして待つといった事態が起こっています。

これらの解決には、倉庫での作業時間を予約するバース予約受付システムなどの導入により荷待ち時間を減らし、長時間労働の改善を図ることができます。

3.物流管理システムの基本機能

物流管理システムとは何か、明確な定義はありませんが、一般的に製造拠点から消費者のもとに商品が届くまでの各工程や商品の情報を一元で管理するシステムを指します。

物流管理システムは次の2つに分けられます。

- WMS(Warehouse Management System/倉庫管理システム)

- TMS(Transport Management System/輸配送管理システム)

WMSとTMSは、いずれもさまざまなソフトウェアが提供されていますが、本章では基本機能についてご紹介します。

3-1.WMS(倉庫管理システム)の機能

WMS(倉庫管理システム)とは、倉庫内の入荷から出荷までの工程で、商品の情報を管理する役割を担うシステムです。WMSの主な機能には、「入荷管理機能」、「在庫管理機能」、「出荷管理機能」があります。

本項ではこのうち、「入荷管理機能」と「在庫管理機能」について詳しくご紹介します。

3-1-1.入荷管理機能

入荷管理機能では、入荷予定と実績の管理、入荷予定リストの作成、返品入荷の管理の他、ハンディターミナルによる検品処理を行うことができます。

入荷管理が適切に行われなければ、データ上の在庫量と実際の在庫量に差異が生じてしまいます。しかし、入荷の際に目視や手作業による検品を行うと、入荷予定の商品と商品違いや数量違いがあっても見落とすことや、転記ミスが生じる可能性があります。

入荷管理機能では、ハンディターミナルで商品のバーコードやICタグなどをスキャンするだけで、入荷予定リストとの照合や在庫データへの反映などが行われます。

WMSの入荷管理機能を活用することで、入荷処理を正確に行えるだけではなく、作業がスピーディに実施できるため、業務効率化を図れることもメリットです。

3-1-2.在庫管理機能

在庫管理機能はリアルタイムで在庫を把握するための機能です。在庫管理機能には、在庫照会やロケーション移動の管理、廃棄処理、商品履歴の閲覧などの機能があります。商品のロケーション移動を行う際にも、ハンディターミナルでバーコードやICタグなどをスキャンするだけで処理を行うことができます。

在庫管理では、先に入荷した商品を先に出荷することで長期保存による劣化を防ぐ「先入れ先出し」と呼ばれる方法をとるのが基本です。しかし、同一の商品の中でどれが古く、どこに置いてあるのかが管理できていないと、頻繫に注文が入っていても、保管期間の長い商品ができてしまい、劣化してしまうといったことが起こり得ます。

WMSの在庫管理機能によって、商品の数量や製造年月日、消費期限、保管場所を把握して、在庫管理を適切に行いやすくなります。

3-2.TMS(輸配送管理システム)の基本機能

TMS(輸配送管理システム)とは、配送に関わる出荷後から配送完了までの工程を管理するシステムです。TMSの主な機能には、「配車管理機能」、「進捗管理機能」、「実績管理機能」があります。

上記機能について、それぞれ詳しくご紹介します。

3-2-1.配車管理機能

配車管理機能は、納品先や納品時間、商品の数量に合わせたトラックの手配を行い、最短距離による配送コースを作成するなど配車計画を立てて、納品予定日の予測を行う機能です。

人による配車作業では手間がかかり、商品の数量に対して大きなトラックを手配すると、トラックのスペースが空いてしまうなど、配送コストに無駄が生じます。反対に、商品の重量に対して小さなトラックを手配すると、過積載による法令違反を起こしてしまうリスクがあります。

配車管理機能によって、トラックの手配などの作業の負担を軽減するとともに、使用する車両数や積載率などの面から、配車の最適化を実現できます。

3-2-2.進捗管理機能

進捗管理機能は、配送中の車両の位置や出荷した商品の状態を 把握できる機能です。 到着予定時刻を把握するために、ドライバーと都度連絡を取って配送状況の確認をするのは手間も時間もかかります。進捗管理機能によって、こうしたやり取りの手間を省いて、オペレーション業務を効率化できます。また、車両の位置情報をもとに、渋滞情報を伝えて渋滞を回避するなど、配送の効率化にも役立ちます。

3-2-3.実績管理機能

実績管理機能は、運行日報を自動で作成する機能です。ドライバーの長時間労働が問題視されていますが、この原因のひとつに配送完了後に手作業で運行日報を作成する業務があります。実績管理機能によって、運行日報の作成を自動化することでドライバーの業務の負担を軽減することが可能です。

また、運行実績をデータとして管理できることで、トラブルが発生したときに原因を追究しやすい他、効率的な輸送手段の選定などにも役立ちます。

4.TMS(輸配送管理システム)のメリットとデメリット

- 配送コストを削減できる

- 配車などの人為的なミスの削減

- 業務効率化が図れる

- 導入コストがかかる

- システムに慣れるまで時間がかかる場合がある

一般的に物流コストの5割以上が配送コストといわれていますが、TMSの導入によって配車の適正化を実現することで、配送コストを削減できることが大きなメリットです。商品の数量などに応じたトラックの手配が行えるため、過積載や貨物スペースが余るといった人為的ミスを削減できます。また、車両の位置や出荷した商品の状況がリアルタイムで把握できることからも、業務効率化が図ることができるのもメリットです。

一方で、TMSは導入コストがかかることや従業員がシステムに慣れるまでに時間を要する場合があることがデメリットです。ただし、システム導入コストはかかりますが、配送コストの軽減効果を踏まえると、費用対効果が高いことが考えられます。また、システムによってカスタマイズの柔軟性に違いがあり、予算に合わせて必要な機能を導入できるサービスもあります。導入後のことを踏まえると、操作方法などのサポート体制が充実しているサービスを選ぶと安心です。

5.TMS(輸配送管理システム)の選び方のポイント

TMSは多くのサービスがあるため、自社の課題改善につながるシステムを選ぶことがポイントです。そのため、TMSの検討にあたっては配送管理に関する課題を洗い出し、対応した機能を持つサービスを導入することが必要です。

例えば、配車手配の属人性が高い場合には、配車管理機能に強みがあるサービス、配送時間の削減に力を入れたい場合は進捗管理機能に強みがあるサービスが向いています。あるいは、配送コストの削減に取り組みたい場合には、運行管理機能がついていて、多彩なパターンに対応できるものを選ぶといった形です。

5-1.「Cariot」機能紹介

「モビリティ業務最適化クラウドCariot(キャリオット)」は、これまでご紹介してきた多様な機能を網羅したシステムです。

車両に搭載したデバイスやスマートフォンのから3秒に1度位置情報を取得し、リアルタイムな車両の位置を把握することが可能です。

ドライバーの位置情報を正確に把握することで、配送指示の効率化や緊急駆け付け、遅延対策もできます。

特定地点の通過確認や到着時刻の計測、そして走行の予実レポートの作成・駐停車位置や時間の分析・走行状況の取得機能といった充実した機能も強みです。

正確なデータを活用した日報作成などは事務作業の省人化にも活用できます。

また、初期投資なく費用を抑えて導入できる点もメリットです。

ここではCariotで実際に活用されている機能をご紹介します。

・エリアマップ

GPSを用いて、車両の位置情報をリアルタイムで取得することで、車両が「今・どこにいるか」を把握できる機能です。

効率のよい動態管理をサポートする他、ドライバーと管理者間で行われる電話確認のやり取りの手間を大幅に削減します。

・走行履歴

車両が走行するだけで詳細な走行履歴を記録できる機能です。いつ・どこを・どのような速度で走行し、どこに・どの程度の時間、滞在したかを振り返って確認することができます。

無駄な走行や長時間の滞在の有無を確認できるため、業務効率化に活用できます。

・日報作成

運転日報/月報が自動的に作成されます。これにより、日報の作成や集計作業にかかる手間を大幅に削減できます。また、総走行時間・総走行距離も自動で集計されます。

6.まとめ

物流管理の適正化を進めるには、物流管理システムの導入は不可欠です。特に、トラックドライバーの人手不足が深刻化しているため、配送管理による業務効率化が求められています。配送管理を適正化することは、トラックドライバーの長時間労働などの改善にも役立ちます。「Cariot」など配送業務をサポートするシステムを導入し、配送の効率化を検討しましょう。

※本記事の情報、及び画像は、記事作成時点のものです。詳しくは最新の情報をご確認ください。